【摘要】浓硝酸和聚四氟乙烯的特性,结合浓硝酸装置的实际生产运行情况和设备腐蚀泄漏情况,说明聚四氟乙烯在解决设备腐蚀

泄漏问题中的作用,以及所取得的经济效益。

【关键词】浓硝酸 聚四氟乙烯 腐蚀泄漏

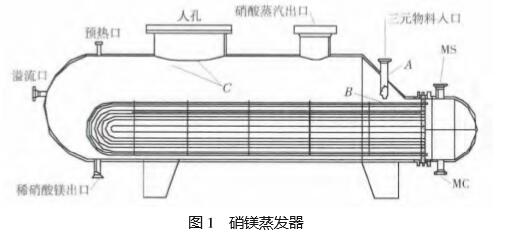

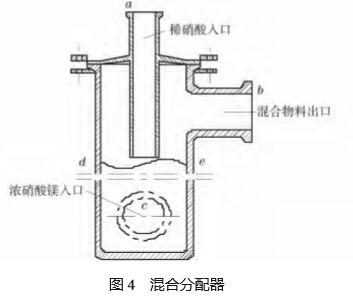

硝镁法浓缩工艺生产浓硝酸技术成熟,生产的浓硝酸纯度 高(达 98%以上),是目前应用最广泛的浓硝酸生产工艺,中国石 油辽阳石化分公司年产 4 万吨浓硝酸装置已运行 6 年,期间由 于设备设计、选材和运行工况复杂等原因,个别设备曾多次出现 腐蚀泄漏问题。结合生产现场实际情况,说明聚四氟乙烯在解决设备腐蚀泄漏问题中的作用。

一、浓硝酸和聚四氟乙烯的特性

1.浓硝酸特性

浓硝酸的分子式为HNO3,分子量63.016,相对密度1.054 (98%),熔点-42 ℃,恒沸 121 ℃,78 ℃分解,无色透明液体,具 有吸湿性、腐蚀性和窒息性。几乎和所有金属起作用,具有强氧化性,是一种强氧化剂。本装置生产的 98%的 成品浓硝酸称为“发烟硝酸”。

2.聚四氟乙烯的特性

聚四氟乙烯(Poly Tetra Fluoro Ethylene,PTFE),俗称塑料王。聚四氟乙烯的基本结构为-CF2-CF2-CF2CF2-CF2-CF2-CF2-CF2-CF2-CF2-,化学性质稳定,具有优良的耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好 的抗老化能力, 可在-200~290 ℃的环境中长期使用,除 熔融金属钠和液氟外,能耐其他一切化学药品,在王水 中煮沸也不起变化。广泛应用在国防军工、原子能、石 油、无线电、电力机械、化学工业等重要部门。

3.浓硝酸装置设备运行情况

由于硝酸的腐蚀性极强,浓硝酸装置在设计之初主要采用 高硅铸铁和 304L(00Cr19Ni10)两种材料,高硅铸铁虽然耐硝酸腐蚀能力极强,但属脆性材料,其强度、塑性和韧性差,极易断 裂,在使用上受到一定程度的限制。304L 虽然可在常温稀硝酸中长期使用,但由于浓硝酸生产工况的特殊性,也会造成材料的腐蚀失效,因此造成了装置个别设备腐蚀泄漏现象的发生。聚四 氟乙烯在设计之初主要用做设备连接和密封用垫片。

二、聚四氟

【关键词】浓硝酸 聚四氟乙烯 腐蚀泄漏

硝镁法浓缩工艺生产浓硝酸技术成熟,生产的浓硝酸纯度 高(达 98%以上),是目前应用最广泛的浓硝酸生产工艺,中国石 油辽阳石化分公司年产 4 万吨浓硝酸装置已运行 6 年,期间由 于设备设计、选材和运行工况复杂等原因,个别设备曾多次出现 腐蚀泄漏问题。结合生产现场实际情况,说明聚四氟乙烯在解决设备腐蚀泄漏问题中的作用。

一、浓硝酸和聚四氟乙烯的特性

1.浓硝酸特性

浓硝酸的分子式为HNO3,分子量63.016,相对密度1.054 (98%),熔点-42 ℃,恒沸 121 ℃,78 ℃分解,无色透明液体,具 有吸湿性、腐蚀性和窒息性。几乎和所有金属起作用,具有强氧化性,是一种强氧化剂。本装置生产的 98%的 成品浓硝酸称为“发烟硝酸”。

2.聚四氟乙烯的特性

聚四氟乙烯(Poly Tetra Fluoro Ethylene,PTFE),俗称塑料王。聚四氟乙烯的基本结构为-CF2-CF2-CF2CF2-CF2-CF2-CF2-CF2-CF2-CF2-,化学性质稳定,具有优良的耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好 的抗老化能力, 可在-200~290 ℃的环境中长期使用,除 熔融金属钠和液氟外,能耐其他一切化学药品,在王水 中煮沸也不起变化。广泛应用在国防军工、原子能、石 油、无线电、电力机械、化学工业等重要部门。

3.浓硝酸装置设备运行情况

由于硝酸的腐蚀性极强,浓硝酸装置在设计之初主要采用 高硅铸铁和 304L(00Cr19Ni10)两种材料,高硅铸铁虽然耐硝酸腐蚀能力极强,但属脆性材料,其强度、塑性和韧性差,极易断 裂,在使用上受到一定程度的限制。304L 虽然可在常温稀硝酸中长期使用,但由于浓硝酸生产工况的特殊性,也会造成材料的腐蚀失效,因此造成了装置个别设备腐蚀泄漏现象的发生。聚四 氟乙烯在设计之初主要用做设备连接和密封用垫片。

二、聚四氟