车不锈钢经验总结

2016-05-16 14:56阅读:

含铬量大于12%或含镍量大于8%的合金钢称为不锈钢。由于在合金钢中加入较多的金属元素(铬和镍),因而改变了合金的物理性质和化学性质,增强了抗腐蚀能力,在空气中和酸,盐的溶液中不易氧化生锈,因此被广泛用于航空,航天,化工,石油,建筑和食品加工等工业部门及日常生活中。

二、不锈钢的主要特点

不锈钢按其化学成分可分为两类:即铬不锈钢和镍不锈钢。常用的铬不锈钢含铬量有12%,17%和27%等,其抗腐蚀性能随着含铬量的增加而增加,常用的铬镍不锈钢,含铬量17%~20%,含镍量8%~11%这种不锈钢的抗腐蚀性能及机械性能比铬不锈钢高。

不锈钢的物理性能机械性能对切削过程的特性有很大的影响,其中导热性起着很大的作用。被加工钢材的导热性越低,由切屑带走的热量越少,而刀具上积聚的热量越多。由于不锈钢的韧性大,强度高,切削力大和导热性差,因此切削时热量难于扩散,致使刀具易于发热,甚至用加工一般钢材低得多的切削速度进行加工,仍会使刀具产生大量的热,降低了刀具的切削性能。在不锈钢的金属组织中,由于有分散的碳化物质杂质,车削时会产生较高的磨蚀性,而使刀具容易磨损。不锈钢在高温时仍能保持其硬度和强度,而刀具材料则由于超过热硬性限度,而产生塑性变形。不锈钢有较高的粘附性,使材料“粘结”到刀具上而产生积屑瘤,给车削带来困难,影响零件表面粗糙度。不锈钢的强度高,使之作用在刀具上的切削力增大,不均衡的切削过程使刀具的振动增强。此外,不锈钢的铸件和锻件毛坯的表面有硬度较高的氧化皮以及不连续和不规则的外形,都会给车削带来困难,在车削不

锈钢材料时,要保证刀具有较好的刚性和良好的刃磨质量。

就例如304不锈钢的加工来说:

304不锈钢板加工对刀具的要求及刀具参数的选择刀具材料的切削性能关系着刀具的耐用度和生产率,刀具材料的工艺性影响着刀具本身的制造与刃磨质量。宜选择硬度高、抗粘结性和韧性好的刀具材料,如YG类硬质合金,最好不要选用YT类硬质合金,尤其是在加工1Cr18Ni9Ti奥氏体不锈钢应绝对避免选用YT类硬质合金,因为不锈钢中的钛(Ti)和YT类硬质合金中的Ti产生亲合作用,切屑容易把合金中的Ti带走,促使刀具磨损加剧。生产实践表明,选用

YG532、YG813及YW2三种牌号材料加工不锈钢具有较好的加工效果。三种硬质合金牌号的性能比较牌号密度g/cm3抗弯强度Mpa硬度

HRA性能即用途相当于ISO YG532

14≥1760≥91.5红硬性高,韧性好,抗粘能力强,适用于奥氏体、马氏体不锈钢、无磁钢、高温合金钢等大型工件的粗、精加工;合金耐用度高,高温性好,被加工工件表面质量高。K10~K20M20

YG813

14.05~14.1≥1570≥91耐磨性好,有较高的抗弯强度和抗粘结能力,适于高温合金钢;对容易产生加工冷作硬化现象的奥氏体不锈钢、高锰钢等,加工效果优于YW2。K10~K20M20

YW2

12.4~13.5≥1320≥90.5使用强度高,红硬性较好,能承受较大的冲击载荷。适用于耐热钢、高锰钢、不锈钢等材料的粗、精加工。

三、刀具选择

1、刀具材料

正确地选用刀具材料,是保证高效率加工不锈钢的决定因素。要求刀具材料应具有耐热性好耐磨性高与不锈钢的亲和作用小等特点。常用的刀具材料有硬质合金和高速钢两大类。

(1)硬质合金宜选用YG类或YW类硬质合金加工。最好不选用YT类质合金,在车削时使用冷却润滑液进行冷却,以提高零件的表面粗糙度,减少刀具磨损。

(2)高速钢当工件的形状,尺寸结构不便使用硬质合金刀具或硬质合金刀具容易损坏时,应选用高性能高速钢刀具。

2、刀具几何角度

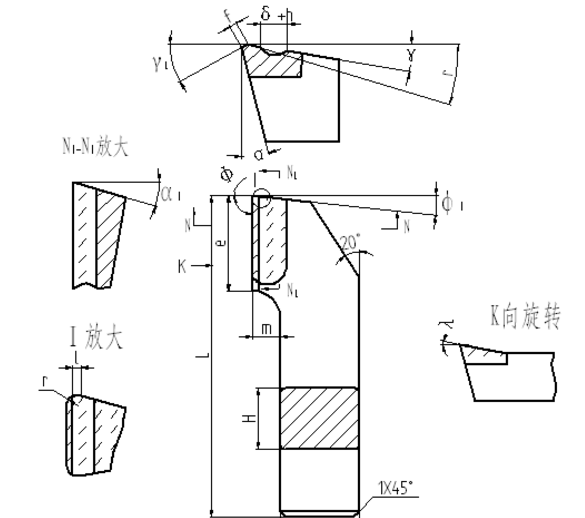

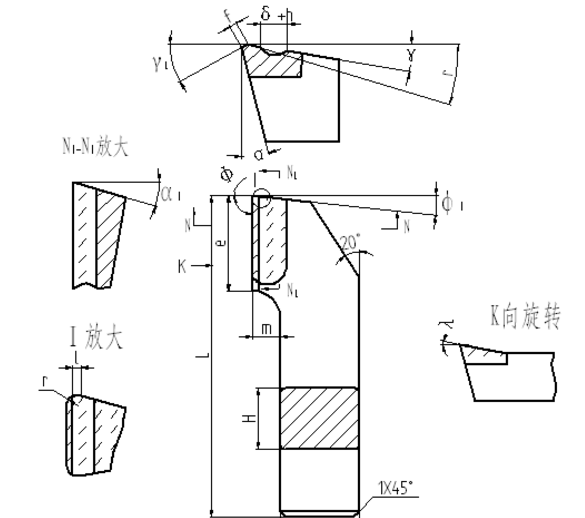

图 1

如图1所示刀具切削部分的几何角度,对于不锈钢切削加工的生产率,被加工表面的粗糙度切削力以及加工硬化等方面都有很大的影响。

(1)前角r

当前角过小时,切削力增大,振动增强,零件表面起波纹,切削不易变形,排屑困难,在高温下容易产生“积屑瘤”

但前角过大时,刀具强度降低,刀具磨损快,而且容易崩刃。用硬质合金车刀车削不锈钢时前角r=12°~20°。

(2)后角α

因不锈钢的弹性和塑性都比普通碳钢大,所以后角小时,其切削表面与车刀后角接触面积增大,剧烈摩擦产生的高温区集中于车刀后角,使车刀磨损加剧,被加工零件表面粗糙度降低以至产生毛刺。

故车刀后角要比车削普通碳钢车刀的后角稍大,但过大时又会降低刀刃强度,影响车刀耐用度。因此取α=8°~10°较为适宜。

(3)主偏角φ

当主偏角小时,刀刃工作长度增加,散热性好,刀具耐用度相对提高,但在切削过程中容易产生振动。因此,在机床、零件、刀具系统刚性足够的条件下,可以使用较小的主偏角。

(4)刃倾角λ

刃倾角影响切屑的形成和排屑方向。当λ为正值时

,刀尖易受冲击,强度较差,切屑离开已加工表面。当λ为负值时,刀尖不受冲击,强度较好,切屑流向已加工表面。当λ为零度时,刀尖和刀刃同时受到冲击,切屑象钟表发条一样打卷。一般取刃倾角0°~5°在车削冲击性不锈钢零件时,其刃倾角取5°~10°。

(5)卷屑槽的选用

由于车削不锈钢时不易断屑,如果排屑不好,切屑飞溅容易伤人,若切屑缠在零件上,则容易损坏车刀和己加工表面的粗糙度。因此,应在车刀前刃面上磨出圆弧形排屑槽,使切屑卷曲后沿一定方向排屑。其排屑槽的圆弧半径和槽的宽度随着被加工工件直径的增大而增大。在实际生产中,其圆弧半径一般取2~7mm,宽取3~6.5mm为宜。

四、切削参数的选择

1、切削用量的选择

为保证合理的刀具寿命,根据不锈钢的种类毛坯的硬度来选择切削用量,根据刀具材料,焊接质量和车刀刃磨条件零件直径大小、加工余量的大小和车床精度等来选择切削用量。常用量如表1所示加工不锈钢时推荐的切削用量。

五、结束语

车削不锈钢的原则是刀具材料应用坚韧性好、强度高的硬质合金,刀具参数要合理,刀刃要锋利,前刀面和切削刃的粗糙度要高,便于切屑的卷曲和折断,合理使用切削用量和转速使不锈钢材料的车削加工质量和生产效率都较高。本人文化水平有限缺乏经验望各位领导和导师批评指正。

本人还想说的是其实

车铣复合机床也可以针对不锈钢进行加工,上次加工才发现也挺好用的。